目次

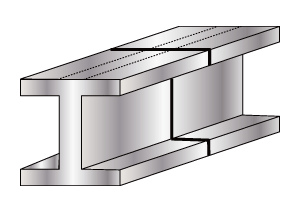

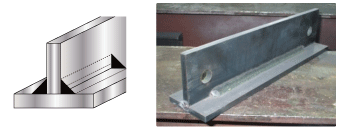

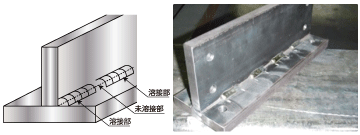

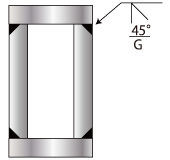

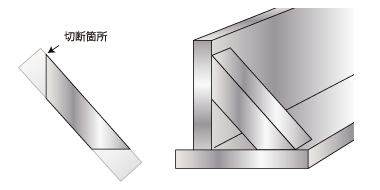

Before

製缶品の溶接において、図のように溶接ラインを合わせてしまうと応力が集中し易い構造となり、強度面が弱くなってしまいます。

After

図のように、溶接ラインをずらし応力集中を避ける構造とすることで、強度を保つことができます。

Point

製缶品の溶接において、上図のように溶接ラインを合わせてしまうと応力が集中し、強度面で非常に弱くなってしまいますが、溶接ラインをずらし応力集中を避けることで強度を保つことができます。

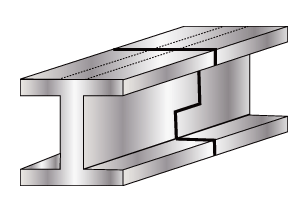

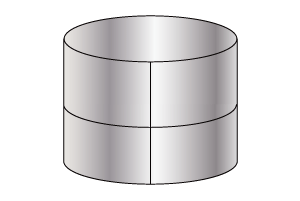

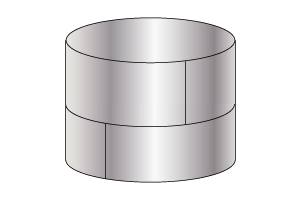

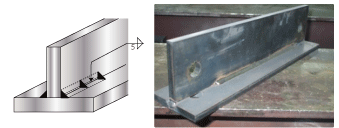

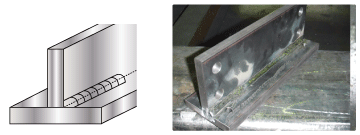

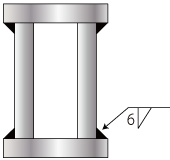

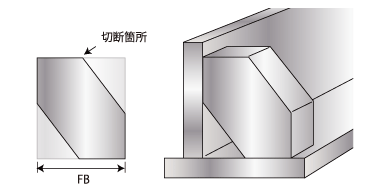

Before

製缶品の溶接において、図のように溶接ラインを合わせてしまうと応力が集中し易い構造となり、強度面が弱くなってしまいます。

After

図のように、溶接ラインをずらし応力集中を避ける構造とすることで、強度を保つことができます。

Point

製缶品の溶接において、上図のように溶接ラインを合わせてしまうと応力が集中し、強度面で非常に弱くなってしまいますが、溶接ラインをずらし応力集中を避けることで強度を保つことができます。

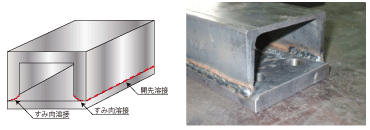

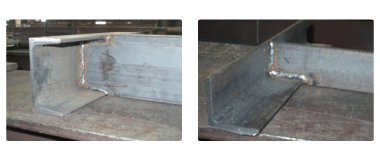

Before

同サイズの角型鋼管とH鋼を図のように溶接する場合、角型鋼管のR部分に隙間ができてしまうため溶接工数が増えてしまいます。

After

H鋼のサイズを落とすことができれば、H鋼と角鋼の溶接はすみ肉溶接だけで可能になり、溶接工数を削減することができます。

Point

同サイズの角型鋼管とH型鋼を溶接するような場合、角のR部分に隙間ができ、溶接の工数が増えてしまいます。そこで異なるサイズの部材をうまく用いれば、隙間を無くすことができ、工数削減になり、コストダウンにつなげることができます。

Before

図のように鋼板を組み立てた上で溶接するような形状では、溶接量が多くなってしまい、工数も多いためコスト高になってしまいます。

After

小断面の場合であれば、鋼板の組立構造にするよりも規格品の形鋼を使用したほうが溶接量が少ないのでコストダウンにつながります。

Point

鋼板を組み立てて部品を作るようなケースでは溶接量が多くなり、結果コスト高になることが多く、鋼板の組立ではなく規格品の形鋼を利用するとコストダウンにつながります。

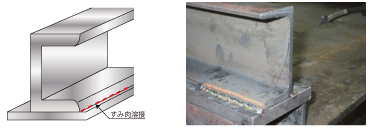

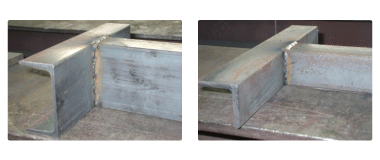

Before

チャンネル、H鋼の内側は入り口のみしか溶接できないため、強度不足になります。また、外側は開先溶接が必要になります。

After

チャンネル、H鋼の向きを変更することで、溶接しろを設けることができ、溶接工数を削減することができます。

Point

チャンネルやH鋼の内側は溶接機の制限から入り口のみしか溶接できないため、強度不足になる上に開先溶接が必要なので工数がかさむが、部材の方向を変更することで下図のように溶接が容易になります。

Before

脚長が明確にされていない場合は、薄肉側の100%の厚さのすみ肉溶接を行うことが強度を保つ上で設計上慣例化されていることが多いが、構造上必要のない部分まですみ肉溶接の脚長を大きくすると、溶接時間が長く掛かってしまいコスト高になってしまいます。

After

溶接脚長を、板厚、必要強度を基に決定し、不要な溶接部を減らすことで、工数を削減でき、コストダウンにつながります。

Point

脚長が明確でない場合の溶接は薄肉側の100パーセントと慣例化されているが、溶接時間が長くかかってしまいます。強度を必要とする場合以外はすみ肉溶接を薄くすることで工数削減を行うことができます。

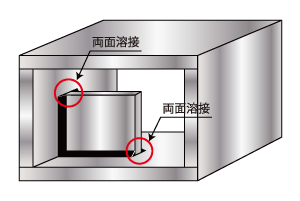

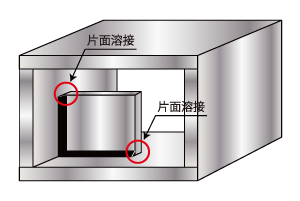

Before

図のような箱型材料の内側の部材が両面溶接に図面指示されている場合、箱の両側から溶接する必要があるので加工時間が長くなってしまいます。

After

内側部材の目的が形状保持の場合、両面溶接は不要で片側溶接で十分です。役割が補強であっても適切な溶接設計により接合部の強度が確認できれば片側溶接で済ませてしまうことも可能です。

Point

両面溶接が図面上で指示されていても強度を必要とせず形状保持が目的の箇所であれば、片側溶接に指示を変えることで工数を削減することができます。

Before

図のように、すみ肉溶接部と、未溶接部が混在する場合、未溶接部には発錆のリスク等があり入念な清掃、乾燥作業を行う必要があります。

After

すみ肉溶接を部品全体に施すことで、錆等を防止することができます。工数は増えるがメンテナンスの必要回数が減るため長期的に見るとコストダウンにつながります。

Point

上図のように未溶接部が存在する場合、溶接部が少ないので加工コストは下がるが錆などが発生し易く、長期的に見ると環境によってはコストアップにつながります。そのような場合は全体に溶接を施すことでコストダウンにつながります。

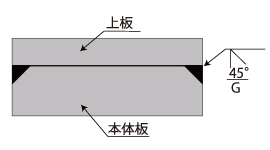

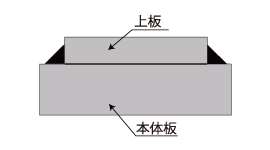

Before

本体板と上板の寸法が縦横同じだと開先加工や仕上げの肉盛除去等の加工が必要になり、工数が大幅に増加してしまいます。

After

本体板に溶接しろを取ることにより、開先加工や肉盛除去が不要になります。仕上げの加工が不要になるため、工数削減につながります。

Point

上図のように溶接する箇所の大きさが同じ場合は開先溶接等が必要となり、加工コストが高くなってしまいます。このようなケースでは上板と本体板のサイズを変えることにより、通常の溶接を行うことができます。

Before

製缶構造において角部は面を揃えた構造にすると、溶接は開先溶接となり、その後グラインダーでの仕上げ加工が必要になります。

After

特に面を合わせる必要がない場合、片側の板の溶接しろを出すことですみ肉溶接ができるようになり、仕上げの加工等が不要になります。

Point

上図のような図面では溶接部に開先溶接を施す必要があり、加工コストが高くなるが、溶接しろを設けることでコストダウンにつながります。

Before

部材の端部に揃う位置にリブを置くと、内側はすみ肉溶接できるが、外側は開先溶接と仕上げ面の加工のためにグラインダー仕上げが必要となります。

After

部材の組み合わせに特に制限がなければ、リブの位置を端面から内側に移動させることですみ肉溶接ができ、開先溶接、グラインダー仕上げの必要がなくなりコストダウンにつながります。

Point

上図のように部材の端部に揃う位置にリブを置くと、内側はすみ肉溶接できるが、外側は開先溶接と仕上げ面の加工のためグラインダー仕上げが必要ですが、リブの位置を変更することでグラインダー仕上げを不要とすることができます。

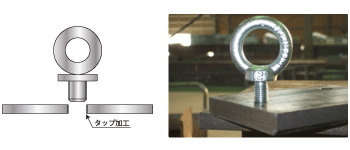

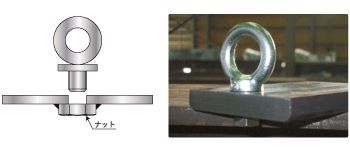

Before

アイボルトを直接部品に取り付ける場合、タップ加工が必要になります。

After

部品側の板厚の指定に余裕があれば、部品には穴加工のみ施したうえでナットを溶接することでタップ加工が不要になり、工数削減につながります。

Point

タップ加工を板に施しているような上図のケースでは、タップ加工の変わりに板にナットを溶接することで、工数を削減することができます。

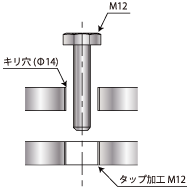

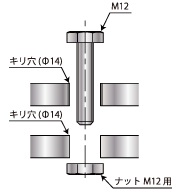

Before

部品と部品の締結を、片側にタップ加工を施すことで行っていました。

After

ボルトとナットによる締結にすることで、タップ穴加工が不要になり工数削減を達成することができます。

Point

部品と部品の締結を片側にタップ加工を施した上でボルト止めしているような場合、ボルトとナットによる締結に変更し両側から挟むような形にすることで工数を減らし、コストダウンにつなげることができます。

Before

図のようなリブ形状にすると、リブを斜めに切断しなければならずブラケットの直角度を出すことが難しくなります。

After

FBの鋼材を斜めに切断したリブを使うことでブラケットの直角度を容易に出すことができます。

Point

上図のようなリブ形状にしてしまうとリブを斜めに切断することになりブラケットの直角度を出すことが難しいが、下のように切断すれば直角度を容易に出すことができます。

Before

図のような部材を組み合わせる場合、2つの部材を溶接するためには片方の部材を切り欠く必要があります。

After

組み方に条件がなければ、上図のように組み合わせることで片方の部材の切り欠けが不要になり、加工工程を削減できます。

Point

2つの同サイズの部材を組み合わせる場合は組み合わせの向きにより、片方の部材を切り欠けに加工した上で溶接が必要となり、コストアップになります。

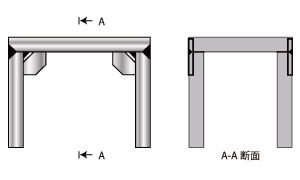

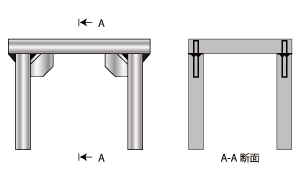

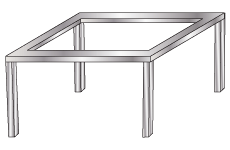

Before

図のような4本足の架台は強度、精度を出すのが困難です。

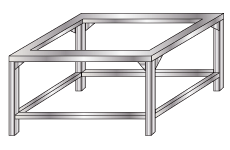

After

リブや下部に梁を入れることで強度・精度を出すことができます。

Point

4本足の架台は強度・精度を出すことが難しいため、梁やリブを入れることで強度を向上させることができます。