目次

Before

様々なサイズ径のタップがひとつの部品に存在すると、加工を行う際に各穴を加工するために工具を取り替える必要があり、工数が増えます。

After

タップ径を統一することができれば、工具交換の時間を省くことができるため、工数を削減できます。

Point

ひとつの部品に異なるサイズ径の穴が存在すると工具取替えの時間が生じ、工数が増大します。

設計段階から穴径サイズを統一することができる場合は、加工工数を減らしコストダウンにつなげることができます。

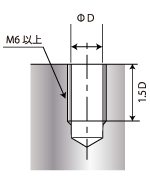

Before

M5のような小径タップの場合、切削した切り粉の巻き込みによるドリル折損リスクが高くなります。これを防ぐためには切り粉の除去作業がその都度必要になります。またタップ径がM5の場合であれば2.5Dの深さ以上の場合は、ドリル折損のリスクが高くなります。

After

タップ径が小さく、タップ穴が深いような場合は、意図的に穴径を大きく、有効深さを浅くすることでドリル折損のリスクを小さくすることができ、コストダウンにつながります。

Point

小径タップでタップ加工を行う場合、穴が深いと折損リスクが高くなります。このような場合、穴径が大きくても問題なければ、径と穴の深さの比に注意して設計することで、折損リスクを減らしコストダウンにつなげることができます。

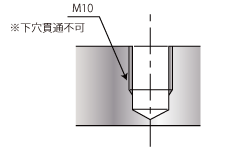

Before

タップ穴の深さに対して板厚が十分に余裕のない場合、タップ加工前の下穴加工が深さを調整しながらの加工になるため、時間がかかります。またタップ加工の際の切り粉を除去しながらの加工になるためスピードを上げることが難しくなります。

After

上記のようなケースでは、製品設計上問題がない場合、タップの下穴を貫通させて加工することで、時間を削減することができ、タップ穴につまる切り粉の除去も不要となります。

Point

2つの同サイズの部材を組み合わせる場合は組み合わせの向きにより、片方の部材を切り欠けに加工した上で溶接が必要となり、コストアップになります。

Before

図のような4本足の架台は強度、精度を出すのが困難です。

After

リブや下部に梁を入れることで強度・精度を出すことができます。

Point

タップ加工と精度を要求されないキリ穴が両方存在するようなケースでは、タップ穴の下穴加工に用いる穴径とキリ穴径を統一することで工数を削減でき、コストダウンにつなげることができます。

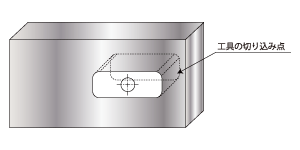

Before

図のような窓抜き加工を行う場合、窓の内部に最初に工具で切削を始めるための、切り込み点を設ける必要があるため、工数が増えます。

After

材料の端に近いような窓の場合、片側を抜いてしまうことで工具の切り込み点を設定する必要がなくなります。

Point

上図のような窓抜き加工は切り込み点の設定と穴加工が存在するため工数が多くなりますが、設計上問題ない場合は、下図のように設計変更することで加工工数を減らすことが可能です。